Termisk analys

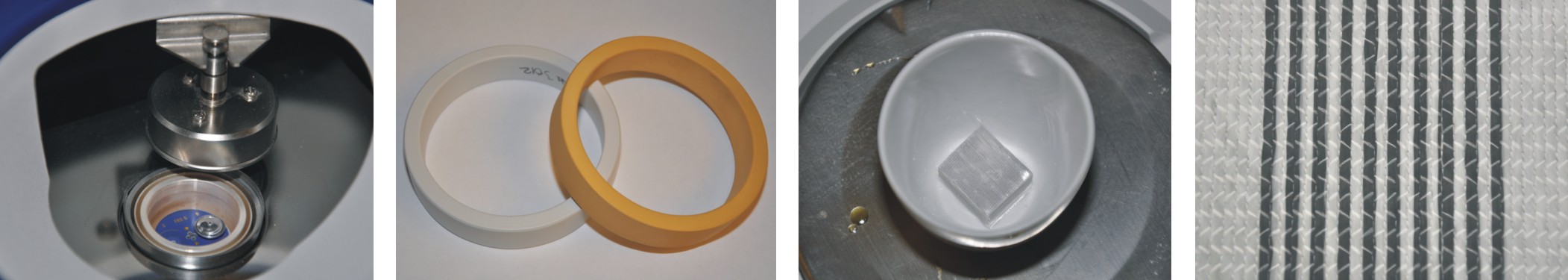

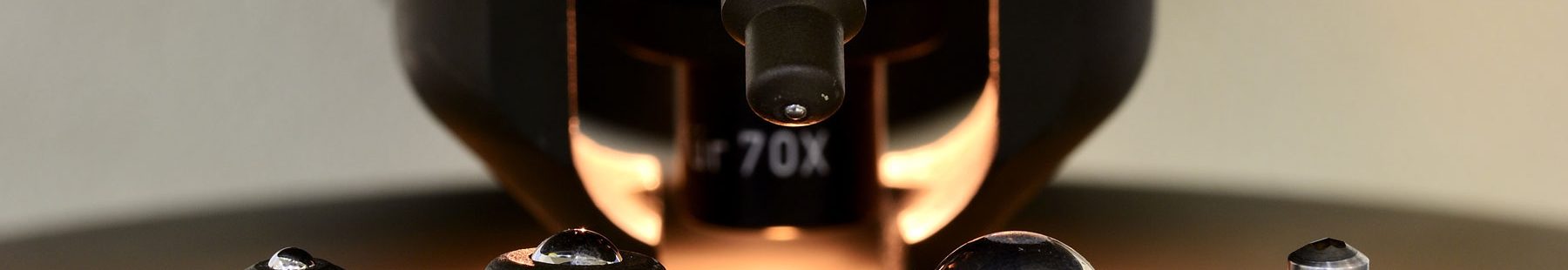

Vår utrustning för termisk analys av plast- och kompositmaterial består av en DSC 1 från Mettler Toledo, en brännugn, ett värmeskåp, samt en frys.

Smälttemperatur

Smälttemperaturen definierar den temperatur vid vilken de sista kristallina delarna hos en delkristallin polymer smälter. Smältintervallets storlek är beroende av molekylstruktur, molekylviktsfördelning, samt storleken på kristalliterna. Som regel smälter de minsta kristalliterna först och de största sist. Smälttemperaturen kan påverkas genom sampolymerisation, medan mjukgöring har en relativt ringa effekt. Inblandning av fyllmedel och/eller armeringsmaterial påverkar ej smälttemperaturen. Med hjälp av vår DSC kan vi studera smältintervallets storlek för olika termoplaster. Information som är intressant vid t.ex. formsprutning av plastprodukter.

Glasomvandlingstemperatur

Glasomvandlingstemperaturen (glastransitionen) är den temperatur vid vilken en amorf polymer övergår från ett hårt och styvt tillstånd till ett gummiliknande tillstånd. Glasomvandlingstemperaturen utgör normalt övre användningstemperatur för amorfa plaster. Nedgången i modul vid glasomvandlingstemperaturen är normalt 3-4 tiopotenser. Vid gladsomvandlingstemperaturen erhålls även ett maximum i mekanisk dämpning, en effekt som utnyttjas praktiskt i ljuddämpningssammanhang. Det effektivaste sättet att sänka glasomvandlingstemperaturen är att tillsätta mjukgörare till plasten. Fyllmedel och armeringsmaterial påverkar normalt inte glasomvandlingstemperaturen, men reducerar nedgången i modul (styvhet).

Kristallisationsgrad

Många plaster är delvis kristallina. De består normalt av enkelt och symmetriskt uppbyggda molekylkedjor. Vissa plaster kan dock inte kristallisera, på grund av komplex/styv molekyluppbyggnad, och dessa plaster kallas amorfa. Inga plaster kan kristallisera till 100% och man benämner därför plaster med kristallin uppbyggnad för delkristallina plaster. Kristallinitetsgraden påverkar en mängd olika parametrar, t.ex. styvhet, slagseghet, utmattningshållfasthet, krymp, kemikalieresistans och användningstemperatur. Det är därför viktigt att kunna mäta och analysera kristallisationsgraden i olika material och produkter.

Härdning

Härdning av härdplaster utgår från multi-funktionella monomerer. Reaktion mellan monomererna sker först i vätsketillstånd. Monomerer, dimerer, trimerer, o.s.v. har i vätsketillstånd i stort sett obegränsad rörelsefrihet och polymerisationsreaktionen sker därför snabbt. När ett oändligt nätverk av polymerkedjor har bildats sägs materialet ha gelat. Gelning medför dock ingen begränsning i monomerernas rörelsefrihet, utan härdningsreaktionen fortgår obehindrat. Slutligen uppnår materialet glastillstånd, vilket innebär en stor begränsning i monomerernas rörelsefrihet och de kemiska reaktionerna sägs upphöra vid glasbildning. Detta är dock inte helt sant, utan kemiska reaktioner sker även efter glasbildning. Monomerernas rörelse är dock diffusionskontrollerad och tiden för att två reaktiva grupper skall hitta varandra är därför mycket längre. Med hjälp av DSC analys kan härdningsförloppet för olika härdplaster, t.ex. polyester, vinylester och epoxi, studeras och optimeras.

Uthärdningsgrad

Härdplasternas uthärdningsgrad, dvs hur stor andel av de reaktiva monomererna som reagerat, styr materialets styvhet, hållfasthet, krymp, fuktmotstånd, mm. Det är därför viktigt att kontrollera så att uthärdningsgraden är tillräckligt hög för att undvika oväntade och bristfälliga materialegenskaper. För epoxikomponenter är det även viktigt att säkerställa så att de flesta monomererna reagerat, dvs hög uthärdningsgrad, för att undvika risk för allergiska reaktioner vid kontakt med materialet.

Volymsfraktion fiber

Polymera fiberkompositers styvhet och hållfasthet bestäms till stor del av volymsfraktionen fiber. För ett enkelriktat laminat kan styvheten, relativt noggrant, beräknas med hjälp av blandningsregeln. I fiberriktningen gäller att E = Vf · Ef + Vm · Em, där E är styvheten i fiberriktningen, Vf är volymsfraktionen fiber, Vm är volymsfraktionen matris, Ef är fiberns styvhet och Em är matrisens styvhet. Från denna ekvation framgår tydligt att en ökad andel fiber leder till ökad styvhet. Det är därför mycket viktigt att kontrollera volymsfraktionen fiber i kompositkomponenter och säkerställa så att volymsfraktionen är densamma som antagits vid konstruktion och dimensionering.